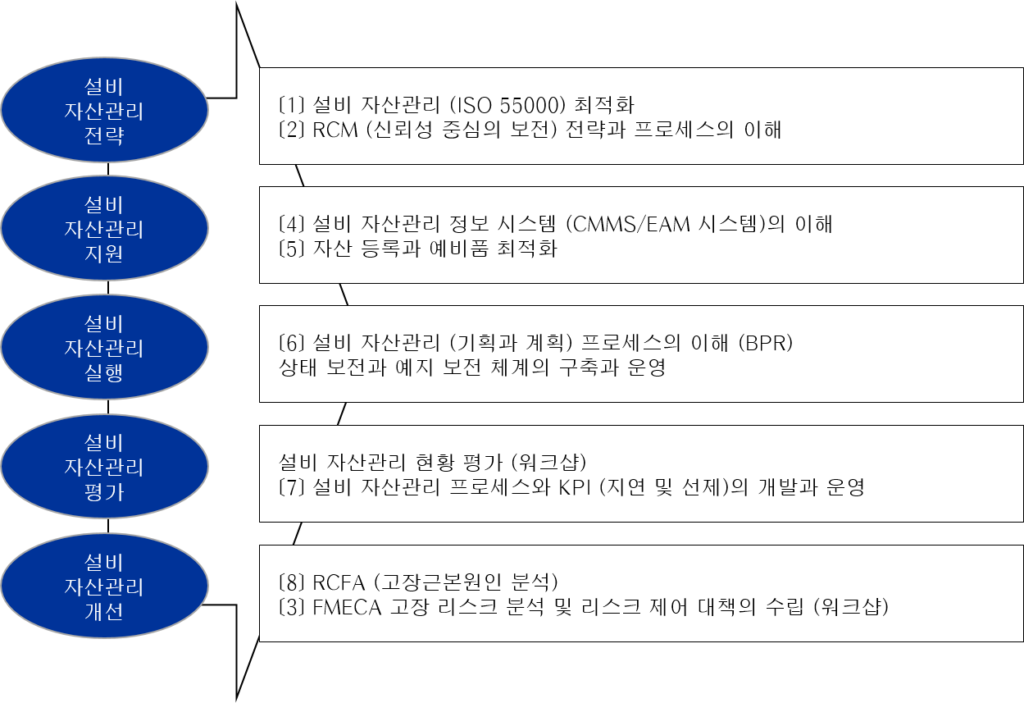

설비 자산관리 전략, 지원, 실행, 평가 및 개선

[3] FMECA 리스크 분석 및 리스크 제어 대책 수립 (워크샵)

1] 과정 소개

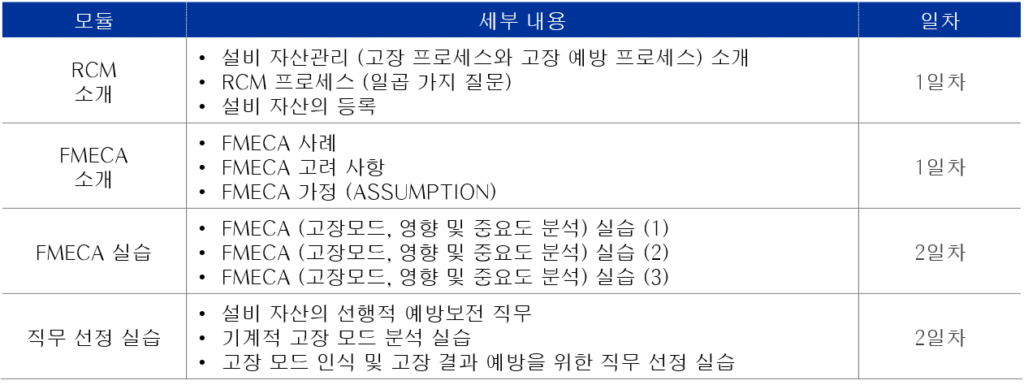

RCM은 주어진 운전 환경에서 규정된 기간 동안 요구되는 기능 (또는 성능)을 충족시킬 수 있도록 해야 할 일 (설비 자산관리 전략)을 결정하는 분석 프로세스입니다. FMECA는 설비 자산의 중요도 결정에 따른 중대 설비 자산에 대한 선행적인 예방보전 직무를 선정하는 RCM의 핵심 프로세스입니다.

본 과정은 최적 고장관리 정책 수립 프로세스로 알려져 있는 FMECA 실무 기술을 제공합니다.

2] 과정 목표

3] 참가 대상

4] 교육 내용

[8] RCFA (고장근본원인 분석)

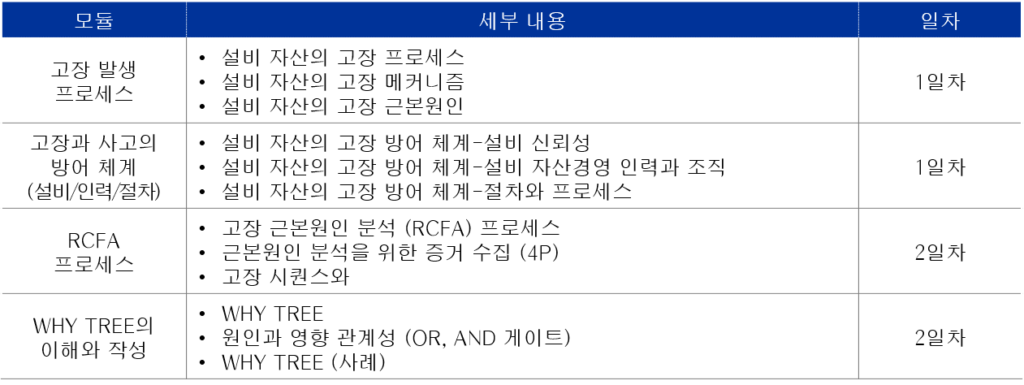

1] 과정 소개

설비 자산관리는 전략 수립 (기획), 전략의 실행, 전략과 실행의 평가, 그리고 지속적 개선으로 구성되는 시스템적 활동입니다.

지속적 개선은 설비 자산관리 전략의 효과성, 그리고 설비 자산관리 실행의 효율성 측면에서 목표 달성에 영향을 미친 설비 자산의 고장, 그리고 설비 자산 관련 사고 (안전, 환경, 품질, 생산, 비용 등)의 재발 방지를 위하여, 필수적으로 이행하여야 할 핵심 프로세스의 하나입니다.

본 과정은 설비 자산관리 부문에서 가장 일반적으로 활용되는 근본 원인 분석 방법론 (WHY TREE)을 활용하는 RCFA 프로세스를 소개합니다.

2] 과정 목표

3] 참가 대상

4] 교육 내용

최신 댓글